自動車のイノベーションとグリーンディールについての第3回(最終回)。新しいモデリング技術とTPU(熱可塑性ポリウレタン)の使用によって、どのようにそれに答えることができるか。

ついに、ヨーロッパのグリーンディールブログシリーズの最終回です。第1回、第2回は次のとおりです。「ヨーロッパのグリーンディール:革新への圧力」「軽量化と銅が自動車のイノベーションを推進する方法」。最初に、グリーンディールとは何か、それが自動車産業にとって、特にドイツではどういう意味を持つのかを検討することから始めました。次に、AMが即座に直接的な影響を与えると思われるいくつかのアプリケーションをフォローアップしました。

今回は、新しいモデリング技術によって、開発サイクルを短縮し、自動車業界をグリーンディールの基準に近づけることができる、ということを記します。

新しいモデリング技術が革新の促進剤となる

nTop Platformのモデリングテクノロジーはfield-driven designに基づいており、そのジオメトリカーネルはモデルの複雑さの制限無く、処理することができます。つまり、エンジニアは幅広いデータを使用して、設計を自動的かつ本質的に推進することができます。例えば、シミュレーションデータと実際の物理データ(サーマルカメラなど)の両方を使用してモデルに反映させることが可能です。

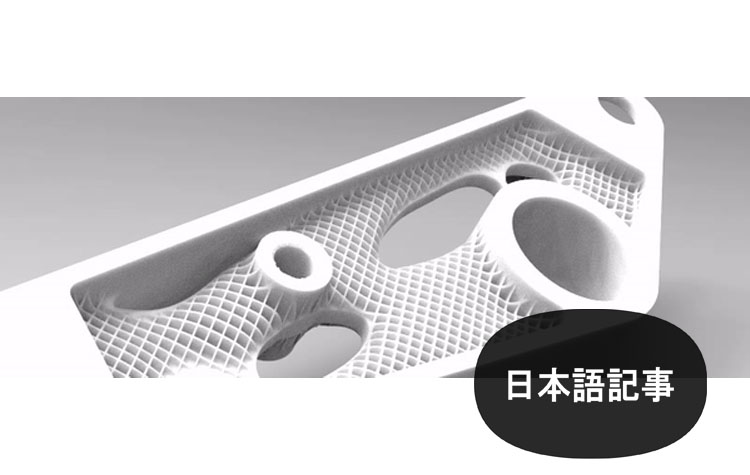

このfield-driven designがnTop Platform内でどのように機能するかについての良いユースケースは、我々の友人であるCobra Aeroによるものです。彼らは、UAV(無人航空機)エンジンのシリンダー設計に際して、温度場、圧力場、および流速係数場を考慮した最適化を行いました。 彼らは、この新しい設計構造(ラティスインフィル)をAMで製造した結果、以前のフィン付き設計よりも性能が優れていることを見いだしました。この例では自動車用ではなく、且つアルミニウム製ですが、この手法は自動車業界に簡単に適用できます。

nTop Platformによって、エンジニアは部品を設計するだけでなく、完全に制御可能なカスタム開発環境を構築できます。設計変更がプロセスの上流または下流かどうかに関係なく、ワークフローを構成するビルディングブロック内容が変更されるたびに、殆どの場合ミリ秒単位で再計算されます。最終的には、設計エンジニアは1つの部品を作成するだけでなく、仕様に従って無数の部品バリエーションを生成できるメタツールを構築できます。特定の設計パラダイムによる単一のモデルを設計するだけでなく、相互に関連する一連の設計ルールを効果的に作成できます。

たとえば、特定の電気自動車モデル用の、より大きな熱交換器を開発する必要がある会社で働いているとします。各車両モデル(または部品)をゼロから開始するのではなく、以前のプロジェクトのワークフローを再利用できます。更新された熱シミュレーションデータをワークフローに落とし込み、その車両モデルの新しい高性能の熱交換器を自動的に作成します。節約された時間を想像してみてください!

TPU –今がその適用タイミング

防具、靴底、またはクッションに最適です。

私は、革新的なアプリケーションを開発できる可能性がある材料のひとつは、熱可塑性ポリウレタン(TPU)であると考えています。過去には、専門AMサービスプロバイダーがTPUパウダーを使用してきました。現在では、いくつかの理由により、業界でより幅広く使われています。

- AMマシンメーカーであるEOSとHPは、安定したプロセスパラメーターを開発し、その材料を顧客に販売しています。

- TPUパウダーを提供する主要サプライヤー3社の存在:BASF、Lubrizol、およびHuntsman

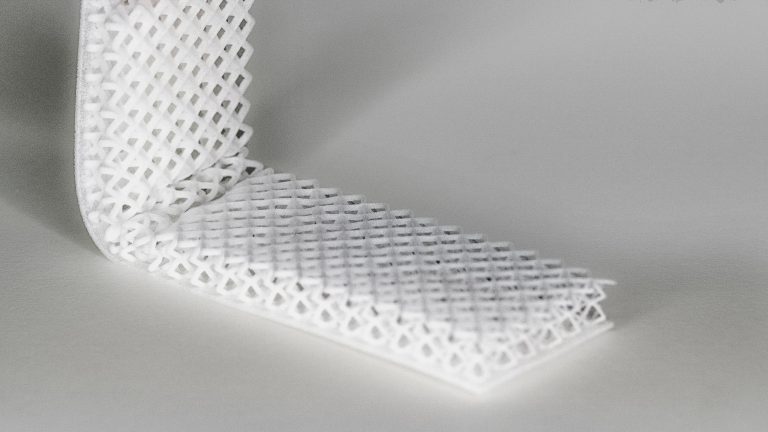

- 柔軟な素材は、機能的なラティス設計に最適です。

TPUは柔らかく弾性のある素材です。EOSは86Aのショア硬さを示しています。これは、防具、靴底、またはクッション要素の優れた候補になります。さらに、壁の厚さが厚いほど剛性が増すため、パーツのプロパティを調整するための別の次元での特性を獲得できます。

ラティスのカスタマイズ

ドイツのスポーツカーメーカーの象徴であるポルシェは、3Dプリントのシートクッションを3段階の硬さで発表しました。それぞれが、異なる構造変形や柔らかさを定義するためのラティス密度となっています。現時点での機能上の利点は、軽量で快適性が高く、受動的な冷却特性です。

さらに一歩踏み込んで、nTop Platform内の上記のワークフロー機能を使用すると、個々のドライバーを考慮に入れた実際のカスタマイズをすばやく展開できます。たとえば、ドライバーの体型や移動時間などに応じて、複雑なラティス構造に存在する全てのフィレットを自動的に調整できます。

TPUの商業的側面

AMは、Gartner Hype Cycleに示されているSlope of Enlightenment(回復期)から抜け出し、生産への適用に移行しつつあります。最近のアプリケーションでは、商業的可能性に重点を置いて吟味、選択されています。言い換えれば、何かをプリントできるからという理由だけでそうする必要があるわけではありません。

この点、TPUには商業的に明確な理由があります。20%という低いリフレッシュレートで、パウダーは簡単にリサイクルできます。粉末ミックスの4分の3以上が使用済みの材料で構成されている場合、プロセスの経済性は大幅に変化します。重要なのは、機械の稼働率を最大化することです。

今まで3回に渡って述べてきた、TPUベースのラティス設計、AMで製造された銅の熱交換器、およびnTop Platformのモデリング技術は、AMと新しい技術がイノベーションを可能にするために有望であるという確かな兆候を示しています。

これは序章に過ぎない…

このシリーズもこれで最後となりますが、ここで述べてきたことは自動車のイノベーションになり得るもののほんの始まりにすぎないことをご理解いただければ幸いです。イノベーションへのプレッシャーは業界を悩ませるのではなく、より優れた、より高性能で、環境破壊の少ない設計製造を行うための促進剤と見なすべきです。

nTop Platformでは、ワークフローを再利用することで、例えば上で記したような高性能な熱交換器を効率的に構築できます。詳しくは、このビデオをご覧ください。