自動車業界がAMテクノロジーを使用してイノベーションを実現する方法 第2回。

先週の記事「ヨーロッパのグリーンディール:革新への圧力」では、EUのグリーンディールとElon Musk氏等による業界の創造的破壊によって、自動車業界が競争に勝ち抜くためにどのように革新をしつつ今までの関係性を維持することを強いられているかについて話しました。 そして今週は、アディティブマニュファクチャリング(AM)が自動車のイノベーションに即時かつ直接的な影響を与えることができると考えられる、いくつかのアプリケーションを深く探っていきます。

軽量化–時代遅れのコンセプト?、内燃機関専用?

2017年、Center Automotive Research(CAR)の責任者であるFerdinandDudenhöffer教授は、軽量化はE-モビリティにとって意味がないと主張しました。 彼のチームは、テスラSとBMWi3に300kgの重量を搭載することにより、実用的な実験を行いました。 両車はエネルギー消費を比較するためにテストコースに送られました。このテストは、負荷のある数周と負荷のない数周とを試験するものです。

教授と彼のチームは、満載の車の質量が大きいほど、回生エネルギーの量が増加し(回生とは、電気自動車がブレーキによってエネルギーを取り戻すプロセスである)、より高い加速コストを補償すると想定しました。

その結果はこの仮説を裏付け、テスラSは加重なしの走行と比較してわずか0.6%だけ多くのエネルギーを、BMWは4.4%を必要としました。 したがって、軽量化は電気自動車のエネルギー消費の改善にはならないと仮定しました。

しかし、他の専門家はテストが非現実的であると批判しました。街での運転はテストトラックでの数周とは大きく異なるためです。

- より不規則なブレーキ操作

- より速い加速

- 規律のない運転

さらに、加速だけが電気自動車のエネルギーコストではありません。熱損失とアクティブな冷却システムに使用されるエネルギーも考慮に入れる必要があります。これらは、回生バランスに影響を与えます。

University for Applied Sciencesの科学者RWTH Aachenは、バッテリーの測定データから、三菱i-MiEV発電機は10%の追加質量あたり8.5%多くのエネルギー使用が必要であると推定した際に、実際の曲線がどれほど非線形であるかを強調しました。 これは、アクティブな冷却または伝達の損失、空気力学、タイヤの摩擦など、その他の要因の明確な指標であり、全体的なエネルギー消費にとって非常に重要です。

最後に、2018年、スイス/ドイツのエンジニアリングパワーハウスであるEDAGは、より現実に近い条件で実験を開始し、100 kgの軽量化により、50 km/hの都市ドライブで2.8%のエネルギーを節約する方法を経験的に証明できました。 電気自動車の革新には他にも多くの応用分野がありますが、軽量化は間違いなく効果があり、AMの強力な適用目的として実証されています。

自動車のイノベーションに関して他にも検討したいアプリケーション分野がいくつかあります。 ここで、私が価値があると思っている分野とその理由を記します。

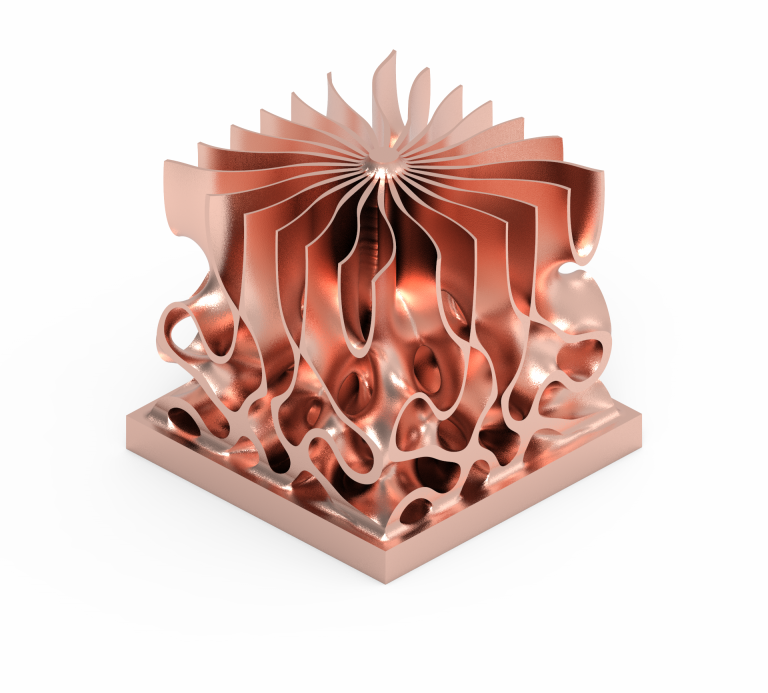

銅でプリントされた熱交換器

電池は冷却が必要ですよね? 安価で効果的なアプローチは、気流による受動的な冷却方式による、量産できる従来からあるヒートシンクによるものです。 ただし、電気自動車のバッテリーシステムは、自動車全体に電力を供給するように設計されているため、アクティブ冷却システムが必要です。 液冷式熱交換器です。

AMを使用して熱交換器を製造すると、コンパクトな設計と熱交換用の表面積の増加の両方が可能になり、パフォーマンスが最大化されます。 たくさんの素晴らしい例があり、次のような要因によって、それらの例はさらに増えていきます。

- 金属粉末ベッドフュージョン(MPBF)による設計の自由さにより、材料の最適な配置、割り当てが可能

- 高性能銅粉が利用可能

- 幾何学的な複雑さに制限されずに使えるソフトウェア

金属粉末ベッドプロセスの設計自由度により、段階的可変密度格子のような高度な設計戦略で進めることが可能になります。 一言で言えば、熱負荷の高い箇所で密度が高く、軽量設計と冷却性能のバランスが取れた構造創出材料(architected material)として使用できます。

純銅は優れた熱伝導率を備えているため、マイクロエレクトロニクスから射出モデリングツールのインサートまで、幅広い用途で熱を放散するのに最適な金属の1つです。 ただし、これにより、きちんと定義されたメルトプールを維持するのが非常に難しくなり、MPBFの場合、銅は、アルミニウム、工具鋼、またはチタンと比較して、以前は材料の最初の選択肢にはなりませんでした。 さらに、この素材の反射特性は、ほとんどの金属AMシステムで使用されている赤色光レーザーではうまく機能しません。

アルミニウムと比較して、銅は一般的な800nmレーザー波長で反射率が大幅に高くなります。 しかし、AMシステムはより多様化し、その開発者とユーザーは常に新しいアプリケーションを考え出すように努めています。 そのおかげで、現在ではMPBFで銅部品を製造する方法は少なくとも4つあります。 なお、これが全てではないということを付け加えておきます。

- 可能であれば合金を使用

たとえば、CuNiSi(Cr)は、過剰な電力を必要とせずに、一般的な赤色光レーザーの使用を可能にします。 さらに、コンポーネントの比率は、導電性と多孔性のバランスをとることにより、調整された材料特性を可能にすることができます。 (そしてこれはマイナス面と見なすことができますが)合金化は多孔性を低下させるため、目標とする導電率も低下します。 これらの状況に対して、たとえばEOSは、99.6%の銅合金をフィッティングパラメータセットと共に提供しています。

- 緑色のレーザーを使用する

このアプローチはかなり前から存在しています。 私が最初に読んだのは、2017年のドイツの研究所Fraunhofer ILTの資料です。1年後、機械メーカーのTrumpfが市販のシステムをリリースしました。 そのコンセプトは、一般的な800〜1000 nmではなく、515 nmの波長のレーザーを使用して、比較的低いエネルギーの使用を維持しながら反射放射を低減することです。

- より高い電力を使用する

赤色のレーザーで大きな銅の部品を印刷するアプローチが成功するという噂が伝わってきました。 ただし、このメソッドのパラメータセットを開発できるのは、最高のスキルを持つ専門家だけです。反射した放射線によって引き起こされるマシン環境への潜在的な損傷の可能性が、留意すべきことの1つとしてあります。

- レーザーは一切使用しない

銅の反射率は、エネルギー源のタイプに依存します。 GEのArcamはEBMプロセスでこの事実を利用しており、“純粋な銅は電子ビームからのエネルギーの80%を吸収するのに対し、赤色レーザービームからのエネルギーの2%だけを吸収する”と主張しています。特定かつ妥当なレーザー波長の場合、EBMはスループットが高いことで知られていますが、このプロセスによる表面はかなり粗いものになると思います。

結論として、AMシステムで銅による部品を製造することは可能であり、今はそれらを実際に設計することが求めれています。 上述のように、1つの目標は、全体的な重量を抑えながら、高い熱伝導率を得るために適切にバランスさせることです。 このような原則をベースに多くの案を繰り返し設計できるツールによって、エンジニアリングプロジェクトを毎回ゼロから開始することなく、イノベーションを加速できます。

来週のブログでは、もうひとつのAM応用例、およびnTop Platformのモデリングテクノロジーがその開発サイクルを短縮できる方法についてお読みください。 熱交換器の設計について詳しく知りたい場合は、このハウツービデオをご覧ください。